製程與製程管制

管制圖在製造產業普遍被用來監控製程的結果以管控產品的品質。但是,部分企業並未能正確的應用管制圖,以致管制圖的功用失效,例如,未能偵測到製程的漂移,而是在產品出現問題時再回頭看製程是否有問題;或者是管制圖頻繁的出現假警報,造成過度調整製程,反而造成不穩定的製程,或者現場人員習於假警報,忽略掉真正問題出現的警訊。

要讓管制圖發揮它該有效用,我們必須建立管制圖正確的基礎觀念,及了解管制圖要如何運用及其限制,這一系列的文章主要在說明這些觀念及方法。

我們先從釐清什麼是製程和製程管制開始。

製程是什麼?

製程是指透過特定的方法以改變工作物件的形狀或性質。

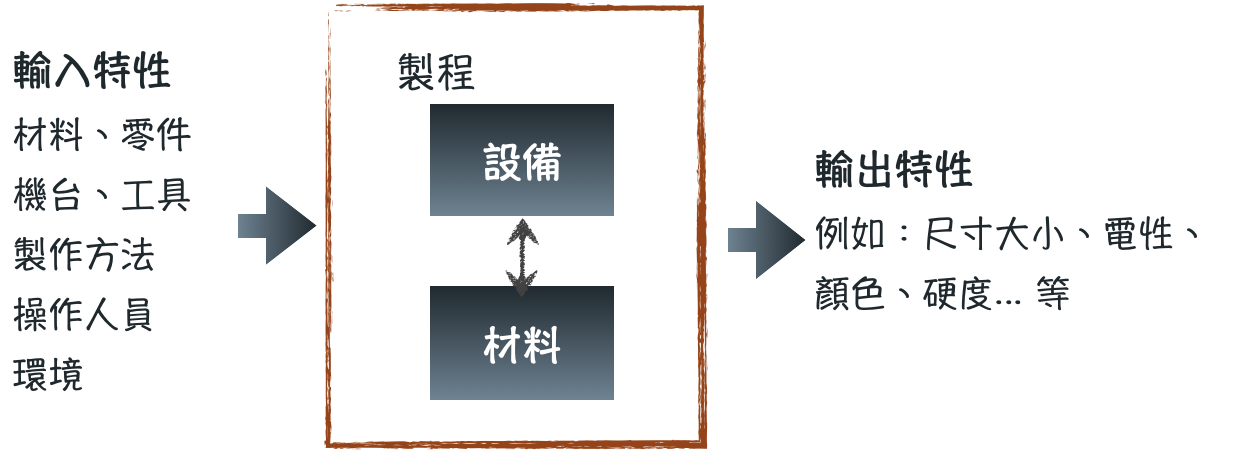

在製造相關的產業,管制圖是用來監控製程是否正常,以做出相對應的決策及行動。但什麼是製程呢?我們在管制圖上看到的數據點是某一個工作站的結果,但這不是製程的全貌,製程涵蓋了輸入、輸出、及製程本身(設備及材料交互作用的機制)等幾個要素。

基本上,製程提把工作物件(輸入參數之一),經過設備加工來改變原物件的形狀或性質,改變後的工作物件成為輸出。

製程的輸入除了原工作物件外,一般來說,還會包括設備的參數、其它的原物料、耗材、操作手法、操作人員等在製程過程中會涉及到的因素。而輸出除了是被改變後的工作物件外,我們更關心的是工作物件是被改變了什麼?並把這些改變的標的定義為輸出特性。

製程過程中,材料(包括工作物件和其它輸入的材料)藉由設備產生變化,這些變化的機制是製程的關鍵知識。

製程管制的目的

製程中存在各種變異,這些變異有些來自於材料,有些自機台參數的控制,有些則自於製造環境的擾動,有些源自操作手法的不一致,這些變異總合起來讓我們看到產品在製程後的變異性。

製程管制的目的就在於控制這些變異,以減少產品間的變異程度,維持產品品質的一致性。

製程管制的步驟

研究變異的來源,以明確進一步控制變異的目標

變異可以區分為決定性(deterministic)的變異和隨機性(random)的變異。決定性的變異,是指具有特殊原因的變異,我們可以找到一個或數個因素來解釋這種變異的產生;而隨機變異則是屬於物理世界隨機產生的變異,並無可指定的因素可解釋。定訂並執行標準作業程序,以去除操作手法產生的變異

操作手法的不一坆是產生決定性變異的一種原因,尤其在人工操作程度高的製程中,其影響程度就更大。工程師應仔細研究該製程的操作手法可能會如何影響製程的結果,並思考如何降低因操作而產生的變異。繼而將操作手法標準化,並嚴格實行。量化決定性變異及隨機變異,以更精確的控制製程變異

決定性的變異可以用工程原理或經驗模型來推論。在製造工程的場域,我們都常是建立一個有用的製程變異模型,而不追求理論完全正確的模型;也傾向快速建立一個60分的模型,而不是以一年時研究一個100分的模型。在這個偏好下,決定性的變異模型,通常是以參考工程原理為開始,但以實驗或觀察所得的數據建立量化的模型。這個過程需要研究製程的因果關係,應用回歸統計及實驗設計等工程和統計的知識和技術。

製程隨機變異的模型是隨著研究決定性的製程變異而得,這是在分析實驗數據時,在去除決定性因子所產生的變異之後所剩餘的變異,稱之為殘差 (residual),這是我們找不到原因的變異,因此將之歸於隨機誤差。

隨機變異的量化模型可以機率模型來代表,我們常用常態分佈這個機率模型來處理大部分的數值型隨機變異。但要注意,常態分佈不是唯一個可用的機率模型,在處理可靠度相關的數據分析時,更常用的是 Weibull 分佈。以決定性因子調整製程輸出至目標值,將製程參數最佳化。

決定性因子可分為兩類,可控因子和不可控因子。可控因子是指影響製程的因子為可控制,例如控制設備的工作温度或環境温度。不可控因子是指在理論上或經驗上認為對製程有影響的因子。可控因子通常會受到工程師的注意,並有較多的了解。不可控因子較容易受到忽略,因為不可控也較容易造成製程不穩定。

即使不可控因子無法控制,但透過觀察、量測及適當的實驗設計仍可研究這類因子的量化模型。以機率模型監控隨機變異及管理製程。

在執行標準作程序跟決定性因子都受到控制之後,製程仍有隨機的變異存在。在管理製程時,即時區分製程結果的變異是隨機性還是有特別原因是很重要的工作。大家很容易理解若變異是來自於特殊原因,就應該找出原因並去除,但區別出隨機變異有什麼用呢?如果是隨機變異,我們就不應該依據所觀察到的結果來改變可控因子,這個企圖調整製程結果的動作只會擴大製程的變異。戴明博士有個著明的紅珠實驗就在體驗這個過程。

記住如果製程變異的源由是隨機性的,千萬不要用調整製程參數的方式來試圖改善變異,或者將輸入特性調至“規格”內,這只會該結果更糟糕。管制圖的重要功能、也是唯一功能,是偵測製程異常;具體的說,就是當輸出特性的變異量可判斷為是隨機產生的,我們認為製程是處在正當狀態,反之則判定為異常。

至於我們如何出判斷出製程變異是否出於隨機或者具有特殊原因?基本上,這是一種事件發生的機率判斷。我們在第三個步驟所建立的隨機變異模型,稱之母體,就是提供這個機率判斷的基準。當一個新的製程結果出現後,我們就以母體機率函數來判斷這個新的結果發生是否屬於該製程隨機產生的。

管制圖的應用是在製程處於第五個階段上。在這個階段,我們假設製程處於穩定狀態,並以抽樣來檢驗製程是否偏離原本的狀態。檢驗的方法基本原理是統計檢定,但應用管制圖讓日常的檢驗避開統計計算,而以簡單的圖表視覺化製程的變化,讓現場工作人員不需具備統計知識就可以判斷製程是否異常; 但僅管如此,要正確的建立和運作管制圖還是需要了解相關的統計原理。我們會在“建立與應用管制圖”這篇文章中做具體的說明。